Obecný popis stavby

Nová hala lisovny firmy Kamax je navržena jako přístavba ke stávajícímu výrobnímu komplexu. Objekt o půdorysných modulových rozměrech 96,0 x 69,6 m, výšce 10,5 m je tedy extenzí stávající haly a zároveň je připraven pro budoucí rozšíření. Betonové konstrukce jsou základním prvkem stavby a tvoří je prefabrikovaný skelet, hlubinné pilotové založení, drátkobetonové podlahy a základy pod technologii.

Prefabrikovaný skelet

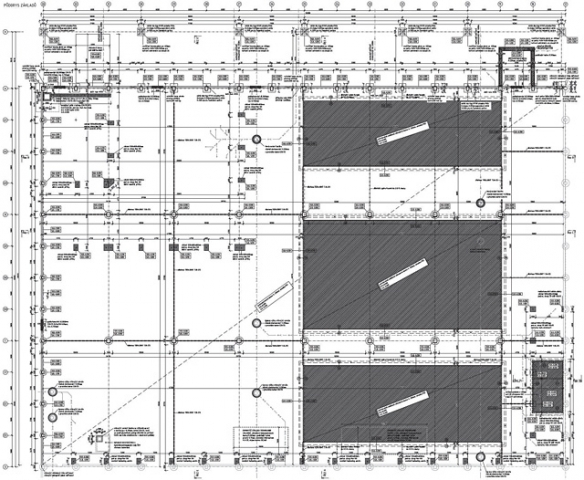

Nosnou konstrukci haly tvoří montovaný betonový skelet. S výjimkou předepjatých střešních vazníků se jedná vesměs o prvky železobetonové. Základní modulová síť je v příčném směru 3 x 23,2 m a v podélném směru 8 x 12,0 m. Výška haly od podlahy pod vazník je 8,2 m. Po obvodu jsou osazeny základové prefabrikované prahy sendvičové konstrukce. Na sloupech, které staticky působí jako konzoly vetknuté do základů, jsou kloubově uložené vazníky popř. trámy obvodového ztužení.

Hlubinné založení

Založení haly je na vrtaných pilotách s rozšířenou hlavicí. Průměr pilot je 600 a 800 mm. Piloty délky 6 až 8,5 m jsou navrženy jako vetknuté do pískovců třídy R4.

Podlahy

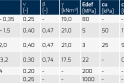

Podlaha haly je bezespará rozdělená dilatačními profily Terra Joint Peikko do dilatačních celků rozměrů 24 x 23 m. Takto je zajištěn neomezený pohyb dilatačních celků a ochrana jetjich hran. V technologických částech je požadována únosnost podlahy 150 kN/m2, tomu odpovídá výpočtem tloušťka podlahy 230 mm s drátky v množství 35 kg/m3. Úprava podloží je charakterizována modulem Edef2 = 80 MPa a Edef1 = 32 MPa.

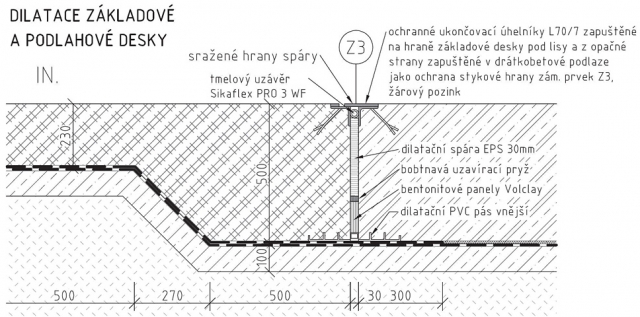

Důležitým úkolem v rámci návrhu podlahy bylo zamezit šíření vibrací v místě přechodu drátkobetonové podlahy na základ pod lisy. Řešením je provedení dilatační spáry šířky 30 mm po obvodu základové desky. Toto opatření ale neřeší možné šíření vibrací podložím do sousedních konstrukcí. Bylo tedy nutné výpočtem prokázat, že základové desky pod technologií není třeba separovat vibroizolacemi.

Základ pod technologii

Předmětem výroby v nové hale lisovny je proces založený na strojovém tvarování ocelového drátu za studena na šrouby převážně určené do automobilového průmyslu. Pro tento účel bude v hale osazeno 23 lisů o výkonu 45-75 kW. Základ pod lisy tvoří trojice základových desek, které jsou oddilatovány od okolních konstrukcí. Na dvou základech rozměrů 36 x 20 x 0,5 m se nachází jedenáct lisů o hmotnosti 58,5 t. Na třetí největší základové desce rozměrů 36 x 14 x 0,5 m bude dvanáct lisů o hmotnosti 26,5 t. Lisy budou upevněny k základovým konstrukcím pomocí kotevních šroubů. Samotná úloha je zajímavá a náročná vlivem problematiky interakce konstrukce s podložím.

Výpočetní model konstrukce

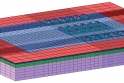

Základové konstrukce pod lisy tvoří železobetonové základové desky o tloušťce 500 mm. Součástí výpočetního modelu jsou zjednodušené modely lisů. Lisy byly modelovány pomocí prutových nehmotných prvků, které se stýkaly v těžišti samotných lisů. Samotná hmotnost byla zadána do uzlů.

Základy jsou uloženy na vrstvě podkladního betonu o tloušťce 100 mm. Skladba a vlastnosti zemin

v podloží byly zadány na základě geologického průzkumu.

Pro snížení nejistot výpočtů byly vypracovány dva výpočtové modely. První byl vypracován v programu SCIA Engineer, ve kterém bylo podloží zavedeno jako Winkler-Pasternakův model pružného podloží. Winkler-Pasternakovy konstanty C1 a C2 byly vypočteny modulem Soilin na základě skladby podloží a dlouhodobého statického přitížení podloží základem a technologií. Pro dynamický výpočet byly tyto konstanty uvažovány středními hodnotami jako konstanty pod deskami. Hmotnost základové konstrukce byla zvětšena v souladu s ČSN 73 0032[1] a korigována dle modální analýzy. Vypočtené vlastní tvary a frekvence byly srovnány s druhým výpočetním modelem.

Druhý početní model byl sestaven v programu Midas Civil. V tomto modelu bylo podloží modelováno přímo pomocí objemových prvků. Materiál podloží byl použit lineární elastický.

Dynamické zatížení

Pro stanovení dynamického zatížení byly použity údaje přímo získané od výrobce strojů. Ve výpočtu byly harmonické síly zadány vždy na veškeré stroje. Skupinový efekt byl zohledněn na základě ČSN 73 0032. Harmonické zatížení vždy působilo ve shodě s vybraným vlastním tvarem. Tlumení samotné základové konstrukce bylo uvažováno 3% a tlumení jednotlivých vrstev podloží bylo převzato z[2].

Výsledky

Modální analýza

Pro získání základních informací o dynamických vlastnostech konstrukce byla provedena modální analýza. Výstupem této analýzy jsou zejména vlastní tvary kmitu a jim odpovídající frekvence. Výpočtem bylo získáno prvních sto vlastních tvarů a jim odpovídajících vlastních frekvencí.

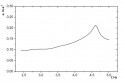

Základním vlastním tvarem kmitání základového bloku je jeho translace jakožto tuhého tělesa, které se pohybuje kolem frekvence 3,4 Hz. První ohybový tvar se objevuje až kolem frekvence 5,5 Hz.

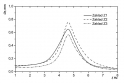

Vynucené kmitání soustavy

Odezva konstrukce na harmonické zatížené lisy byla řešena ve frekvenčním rozsahu 1 Hz až 8 Hz. Na následujících grafech můžeme vidět odezvu posunutí v závislosti na frekvenci zatížení.

Jak je patrné z grafů odezvy konstrukce na harmonické zatížení technologií, základová konstrukce je vyhovující pro málo citlivé stroje z hlediska kmitání dle[1].

Závěr

Předmětem tohoto článku je, kromě popisu základních prvků betonových konstrukcí běžně používaných při výstavbě průmyslových hal, především posouzení základové konstrukce pod technologií lisovny. Podstata článku řeší interakci zeminy s podložím, jakož i šíření vibrací podložím dále do sousedících konstrukcí.

Závěrem lze konstatovat, že samotný základ nevykazuje nadměrné zrychlení nebo posunutí. Toto je způsobeno málo únosným podložím, které má však velký útlum, a výrazně tak snižuje dynamickou odezvu stroje i jeho základu na působící budící síly od jednotlivých lisů. Výpočty bylo prokázáno, že konstrukci základů pod technologií není třeba separovat vibroizolacemi, či přistupovat k zlepšování podloží.

[1] ČSN 73 0032 Výpočet stavebních konstrukcí zatížených dynamickými účinky strojů. ÚNM, 1978.

[2] Kenji Ishihara, (1996) Soil behaiour in Earthquake Geotechnics, department of Civil Engineering Science University of ToKyo

Ing. Petr Harazim,

NOVÁK & PARTNER, s. r. o.

Ing. Lukáš Vráblík Ph.D.

Ing. Petr Tuček,

Valbek, spol. s r.o.

www.vabek.eu