Tvorba reflexních trhlin v asfaltovém betonu obecně nastává v důsledku vlivu prostředí, zejména teploty a opakované zátěže. Tyto trhliny mohou být rozděleny do čtyř základních typů: reflexní trhliny, příčné trhliny, podélné trhliny a mozaikové trhliny.

Historie

D. E. Beck popisuje první snahy dopravních stavitelů z Jižní Karolíny v USA o vylepšení vlastností povrchů vkládáním tkaných textilií mezi vrstvy tekutého asfaltu již ve 30. letech. V 50. letech byly vyvinuty kovové mříže do asfaltu, které dosahovaly slibných výsledků proti prostupu trhlin a vyjetí kolejí. U těchto produktů se ale problémem stala samotná instalace díky velmi tuhé struktuře a rovněž S. F. Brown a M. Brunton prokázali komplikovaný proces frézování a následné recyklace. Velkým krokem kupředu byla až 60. léta s nástupem geotextílií. Tyto materiály nedegradovaly vystavením vodě nebo chemickým vlivům v asfaltové kostře. Přestože byla prokázána přidaná hodnota netkaných geotextílií ve smyslu uvolnění (relaxace) napětí a nepropustnosti vody, většina výzkumných prací v závěru zhodnotila, že nejsou schopny zachytit vývoj trhlin. První využití geomříží schopných obsáhnout i tento aspekt se datuje do počátku 80. let. Tuhá, tažená polypropylenová biaxiální geomříž s otevřenou strukturou vyvinutá ve Spojeném království byla intenzivně testována na mnoha in-situ aplikacích a také na Univerzitě v Nottinghamu. Výsledky výzkumných prací prokázaly, že geomříže jsou schopny redukovat deformace až do 70 % a výrazně zpomalit vývoj reflexních trhlin. Jednou z dalších inovací na tomto poli bylo velmi populární zavedení využití skleněného vlákna jako hlavní komponenty výztužné mříže. Skleněná vlákna poskytují mříži vysokou tuhost s malou deformací spolu s excelentní odolností proti dodatečnému protažení. Zejména druhá vlastnost v pořadí je kritická pro přenesení zatížení způsobeného silami vznikajícími teplotními změnami v krytu vozovky. Sklo přineslo také díky svým vlastnostem další přidanou hodnotu – snadnou frézovatelnost a recyklovatelnost.

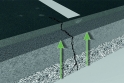

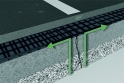

Výztužná funkce geomříže

Mezivrstva s geomříží by měla redukovat podélné (horizontální) napětí v krytu způsobené zatížením dopravou a teplotními změnami. Výztužná funkce geomříže je podmíněna dvěma hlavními aspekty. První je dán vlastností žeber výztuže, které zachycují prostup trhliny, další je dán deformací mříže absorbující (disipující) energii na „špičce“ (konci) trhliny, čímž zastaví trhlinu v prostupu. Pro konstrukci s geomříží platí, že kdykoliv se začne trhlina v krytových vrstvách vyvíjet, žebra geomříže přenášejí tahové síly odpovídající pohybu nebo rozevření povrchu trhliny. Díky tomu může geomříž zadržovat zvětšování a růst trhliny. Jakmile je tento proces zastaven, vertikální smykový posun na povrchu trhliny bude dále omezen díky zaklínění samotného kameniva v kostře asfaltových směsí a ve výsledku povede k prodloužení životnosti konstrukce. Při zobecnění vlastností geomříže ji lze po zabudování také teoreticky považovat za viskózní vrstvu. Tedy jestliže trhlina pronikne vrstvou až k výztužné mezivrstvě, geomříž se protáhne a absorbuje energii na špičce trhliny. Tento absorpční efekt naruší rozložení energie v trhlině, a zpomalí tak růst trhliny.

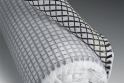

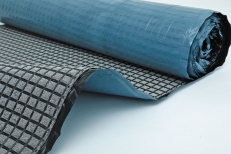

Geomříž ze skelných vláken

GlasGrid® mříž je jedním z produktů společnosti Saint-Gobain ADFORS. Je vyráběna a dále zdokonalována od roku 1984. Je vyrobena ze skleněných vláken a chráněná speciálně navrženým elastomerickým polymerem pro excelentní ochranu vlákna a zvýšenou adhezi k asfaltovým směsím pro finální spojení vrstev. Díky tomu má požadovaný vysoký modul tuhosti, nízkou průtažnost a v porovnání s jinými technologiemi proti pronikání trhlin je relativně levná. Je aplikovatelná mnoha způsoby dle požadavků investora, obecně na rovný povrch pomocí adhezní vrstvy před překrytím asfaltovou směsí a zhutněním. Díky adhezní straně aktivované tlakem (pojezdem válce) je instalace i velmi uniformní, bez nutnosti použití spojovacího postřiku, bez nerovností, pracovně čistá a především s vynikající odolností proti porušení pojezdem techniky. Laboratorní zatěžování trámců s mříží GlasGrid® prokázalo, že vyztužené vzorky byly 2-3krát odolnější na průhyb než nevyztužené a trhliny nepronikaly skrze vrstvy nad geomříží. GlasGrid® plně přilnul ke svrchní asfaltové vrstvě a během testů podržel obě vrstvy dohromady. Tyto výztuže do asfaltových povrchů byly použity v mnoha případech např. v UK a projektech v USA, kde, pokud byly korektně instalovány v asfaltových vrstvách, úspěšně redukovaly projevy reflexních trhlin. Jinými slovy nezabránily vzniku reflexních trhlin, ale snížily jejich počet a byly rovněž schopny udržet je po delší dobu ve velikosti mikro a vlasových trhlin. GlasGrid® je používán a zdokonalován více než 25 let a během té doby je úspěšně používán v asfaltových vrstvách po celém světě pro boj s reflexními trhlinami.

V průběhu let byl použit a zdokumentován při aplikacích na více než 180 klíčových letištích světa. Jedním z aktuálních projektů je např. plošná instalace z července 2016 na pražském letišti Václava Havla. Z historického hlediska a z pohledu dlouhodobě neměnných vlastností je zajímavým projektem realizace v Kanadě popsaná níže.

Centralia Airport, Exeter, Ontario, Kanada

Centralia Airport se nachází v blízkosti London, v Ontariu v oblasti Huron Industrial Park, a je původním letištěm z druhé světové války pro trénink pilotů. Nyní je využíváno pro lehkou leteckou dopravu. Letiště bylo v roce 1966 převedeno pod civilní správu a roku 1992 bylo rozhodnuto povrch letiště rehabilitovat. Stávající povrchové vrstvy letiště byly extrémně oxidované a poškozené prokopírovanými trhlinami. Kvůli velmi vlhkému klimatu způsobenému přítomností Velkých jezer a velkým rozdílům teplot, kdy nejvyšší průměrná teplota dosahovala v červenci 27 °C a nejnižší -10 °C v lednu, povrch jevil známky teplotních, mozaikových a podélných i příčných trhlin. Byla posouzena dvě řešení, a to buď formou asfaltových vrstev o větší mocnosti, nebo vrstvy o menší mocnosti s použitím GlasGrid® proti pronikání trhlin z podkladu. Kvůli nákladnosti první varianty a předpokladu, že trhliny vlivem změn teplot prostoupí konstrukcí, bylo přistoupeno k použití varianty druhé s výztužnou mříží.

Stávající poškozený povrch se skládal z 80 mm asfaltobetonu s jednou vrstvou W.W.F (welded wire fabric), 50 mm ložné vrstvy, 180 mm betonové vrstvy a 300 mm podkladních vrstev. Runway 16/34 měla 80 mm asfaltobetonu na 300 mm podkladové vrstvy. Tento povrch byl překryt 50 mm ložné vrstvy (ne runway), instalován GlasGrid®, a následně 45 mm obrusné vrstvy. Celkově bylo položeno více než 60 000 m2 plochy.

Zpětná kontrola provedených prací v roce 2007 prokázala, že plochy vyztužené mříží GlasGrid® podléhaly pouze minimálnímu prostupu trhlin i po třinácti letech provozu. Projektant Brad Pryde okomentoval projekt slovy: „Aplikovali jsme GlasGrid® 8501 na betonový základ Centralia Airport s cílem zabránit prostupu reflexních trhlin, protože se předpokládalo, že v navržené obrusné vrstvě se prokopírují trhliny z podloží. Po 13 letech kanadského počasí je ale prostup trhlin minimální a jsme spokojeni s celkovým fungováním geomříží GlasGrid® při této aplikaci“.

Tento projekt potvrdil schopnosti GlasGrid® retardovat projevy reflexních trhlin v krytových vrstvách. Po dodatečné revizi stavu v roce 2012 bylo rovněž konstatováno, že trhliny prokopírované do obrusné vrstvy jsou v omezeném počtu anebo alokovány v místech, ve kterých byly již před aplikací předpokládány závažnější poruchy v podkladních vrstvách.

Výztužné mříže ze skleněných vláken jsou využívány více než 25 let k omezení prostupu reflexních trhlin v asfaltových vrstvách dopravních staveb. V dnešní době je zdokumentováno více než 180 letišť, na kterých byly tyto výztužné komponenty použity při rekonstrukcích runwayí, příjezdových a odstavných ploch. Laboratorní i in-situ testování a reálné aplikace prokázaly, že při korektním návrhu a aplikaci je GlasGrid® schopen snížit prostup reflexních trhlin dva až tři krát. Tento fakt vede k prodloužení životnosti konstrukce a snížení nákladů na opravu a údržbu. Pro standardní letištní plochy může tento benefit přinést až 20-30 % snížení nákladů během životního cyklu konstrukce asfaltových vrstev.

Autor: Ing. Štěpán Bohuš, Ph.D.

SAINT-GOBAIN ADFORS CZ s. r. o.

Sokolovská 106, 570 21 Litomyšl

tel.: +420 739 322 636

e-mail: stepan.bohus@saint-gobain.com

www.adfors.com/eu