Realizace popisované výstavby byla součástí akce D3 0310/II Hodějovice–Třebonín, SO 301.B. Jednalo se o dešťovou kanalizaci dálnice km 141,900 – 145,300, část 200 – stoka G2 a část stoky G1 pod násypem před OP1 SO 209. Potřeba realizace části kanalizačních stok pomocí bezvýkopové metody vznikla až v průběhu vlastní výstavby dálnice. Těleso dálnice je v souběžném úseku vedeno v násypu, který se napojuje na most. Násyp byl vybudován před realizací kanalizace, která měla vést na jeho druhé straně a měla být realizována ve výkopu. Geotechnik stavby nedovolil realizovat kanalizaci ve spodní patě násypu. Zástupci ŘSD a hlavního dodavatele (Doprastav a.s.) z majetkových důvodů zamítli posunutí kanalizace dále od spodní paty násypu, takže trasa kanalizace musela být přemístěna na druhou stranu násypu, kde ji ale bylo nutno s ohledem na hloubku uložení pod terénem, realizovat bezvýkopovou technologií.

Inženýrsko-geologické poměry

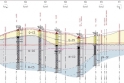

Pro potřeby zpracování projektu bezvýkopové technologie byl zpracován dodatečný IG průzkum, dle kterého byl následně proveden zákres geologických poměrů do podélného profilu stoky Q-CS a Q-CH deluviální a deluviofluviální jíly. Deluviální písčité jíly F4 CS a jíly s nízkou plasticitou F6 CI tvoří přímé podloží násypu a pokrývají povrch celého zájmového území. V okolí propustku km 144,340 je terénní deprese, kde se písčité jíly Q-CS prolínají s deluviofluviálními jíly Q-CH. Jíly jsou tuhé konzistence Ic ≈ 0,85 a vytvářejí nepropustný izolátor. Jsou uloženy na neogénních uhelných jílech N-CO Terciér, což jsou jíly s vysokou F8 CH plasticitou a hlíny s extrémní plasticitou F7 ME, šedočerně zbarvené. Obsahují 12-18% podíl organické frakce v podobě rozptýlených organických, slabě zuhelnatělých úlomků a četných lignitových slojek. Slojky lignitu dosahují mocností do 0,2 m a vyskytují se v nepravidelném sledu. Jíly N-CO obsahují rovněž významnou příměs, která tvoří i samostatné polohy šedozeleně zbarveného diatomitu. Jedná se o zeminu se strmou zrnitostní křivkou tvořenou převážně prachovitou frakcí. Diatomit dosahuje extrémních hodnot vlhkosti na mezi plasticity (Ip ≈ 50 – 55 %). Zeminy

N-CS společně se zeminami N-SF tvoří spodní část terciérních zemin a jsou uloženy přímo na skalním podloží proterozoického stáří. Jedná se o písčité jíly F4 CS tuhé až pevné konzistence a velmi ulehlé jílovité písky S5 SC. U písčitých jílů dosahuje hodnota indexu plasticity Ic ≈ 0,85 – 1,1. Na rozdíl od uhelných jílů N-CO neobsahují zeminy N-CS a N-SF žádnou organickou příměs. V průzkumu byly vypočteny i orientační přítoky podzemních vod do šachet, které se pohybovaly v rozmezí 0,01÷1,6 l/s. Skutečné přítoky při stavbě byly dle informací od dodavatelů větší než předpokládala RDS a dosahovaly hodnot v řádu desetin až jednoho litru za vteřinu.

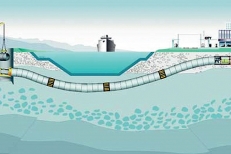

Šnekové vrtání s pilotním vrtem

Při využití této technologie je do vyhloubené startovací šachty do požadovaného směru a spádu usazena vrtná souprava Bohrtec BM 500. Dále je vytvořen opěrný blok a v zadní části soupravy je osazen teodolit. V první fázi je proveden pilotní vrt. Pilotní soutyčí je protlačováno a případné odchylky od požadované osy jsou rovnány pootočením sešikmené pilotní hlavy (o průměru cca 140 mm). V zadní části pilotní hlavy je umístěn LED terč. Data z terče jsou pomocí teodolitu zobrazována na obrazovce. Operátor je proto schopen provést řízený pilotní vrt. Při provádění vrtu je zemina roztláčena do okolního prostředí. U této technologie využíváme duální pilotní tyče, kde vnitřní vrtná tyč rotuje a vnější tyč je pouze tlačena. V další fázi je dokončený pilotní vrt postupně rozšířen za použití ocelových pažnic se šnekovými dopravníky, které transportují rozpojenou zeminu do startovací šachty. Rubanina je na povrch transportována v těžní nádobě pomocí jeřábu. V poslední fázi jsou ocelové pažnice vytlačeny produkčním potrubím či chráničkou. Materiály vhodné pro protlačování s pilotním vrtem jsou zejména kamenina, železobeton, sklolaminát a ocel, za jistých podmínek i plast či litina se zámkovými spoji. Další možností je i hotový protlak s pažnicemi dále rozšířit (zvětšit), a to pomocí rozšiřující řezné hlavy s hydromotorem. Ten je zapojen po dokončení protlačování ocelových pažnic a následují ho již samotné produkční trouby. Šneky se při protlačování otáčí na druhou stranu, a materiál je tak transportován do cílové šachty. Skrz protlačovací trouby se prodlužují hydraulické hadice pro pohon hydromotoru. Hydrotechnik nyní disponuje vybavením pro protlačování pažnic s vnějším průměrem 550 mm (to odpovídá kamenině DN 400 či sklolaminátu DN 500) a rozšiřující hlavou s hydromotorem s vnějším průměrem 860 mm (ŽB potrubí DN 600 případně DN 700) – viz obrázek v závěru článku.

Stroj BM500 je konstruován především pro rozsah geologie zemin různých zrnitostí a plasticity. Výjimečně lze protlaky realizovat v kamenité půdě či v měkkých anebo rozpadavých skalních horninách. Maximální kusovitost štěrku nebo kusů horniny je dána volným prostorem mezi pažnicí, šneky a středovou hřídelí. Nesmí docházet k zasekávání kusů horniny během jejího transportu pažnicemi. Hlavní podmínkou zůstává schopnost provedení pilotního vrtu, tedy schopnost roztlačit zeminu do okolního prostředí. Tato technologie není úplně vhodná pod HPV, výjimečně lze ale provádět protlaky do 3 m vodního sloupce.

Výzvy v průběhu realizace:

„Dvakrát měř a jednou řež“

Toto pořekadlo je u protlaků obzvlášť důležité, neboť voda do kopce nepoteče. Při realizaci prvního protlaku, kde nám na zaškolení se strojem přijel operátor z Německa, se nám přihodila chyba při založení protlaku. Celý tak byl výškově o 6 cm výše. To bylo zjištěno po dokončení pilotního vrtu a protlačení 6 kusů pažnic. Vzhledem k tomu, že pilotní tyče i pažnice lze vytáhnout zpět do startovací šachty a bylo možné provést nový protlak paralelně, rozhodli jsme se pro tuto variantu. Tento protlak pod budoucí dálnicí byl po vytažení pažnic stabilní, nevznikly tak žádné kaverny, i přestože byl zaplněn cementopopílkovou suspenzí.

Prostup protlaku skrz pažení

Při přípravě projektu bylo navrženo, že zřízení portálu pro samotné řízené vrtání bude realizováno povytažením štětovnic v místě protlaku. Toto povytažení štětovnic v místě potrubí bylo možné pouze v případě, že by do šachty nepronikala podzemní voda a zemina v místě protlaku byla dostatečně soudržná. Druhou možností bylo vyříznutí (vypálení) otvoru odpovídající vnějšímu průměru potrubí. Bylo zde ovšem nebezpečí poškození definitivního potrubí při vytahování štětovnic při likvidaci šachty (spečení zámků při vytahování štětovnic). V rámci stavby se ukázaly všechny možné kombinace. Štětovnice byly povytaženy a nezapažený prostor prostupu protlaku skrz pažení byl stabilní. V cílových šachtách bylo nutné pažit výdřevou téměř vždy. Při prorážce rozšiřovací hlavy do cílové šachty vznikaly kaverny. V části startovacích šachet bylo nutné pažit prostor po vytažení štětovnic výdřevou a ve výjimečném případě bylo nutné betonovat přední prostupový blok s vloženým extrudovaným polystyrenem – obdobně jako tomu je u technologie mikrotunelování. V „kritické“ cílové šachtě Š66 byl do štětovnic vyříznut otvor nejdříve pro pilotní vrt a následně byl zvětšen pro pažnice/potrubí. V rámci šachet Š67 a Š66 bylo nutné přistoupit k doinjektování prostoru mezi protlakem a pažením pomocí polyuretanové injektáže a eliminovat tím tak větší přítoky podzemní vody do prostoru stavební šachty.

Velké tlačné síly při protlačování

Maximální tlačná síla na duální soutyčí pilotního vrtu je 100 t. Pažnice přenesou tlak až 200 t. Protlačovací potrubí bylo navrženo na maximální tlačnou sílu pouze 70 t. Z tohoto důvodu bylo nutné při realizaci 50 m dlouhých protlaků řešit prvky, které mají dopad na tlačnou sílu. Při rozšiřování pilotního vrtu byla rozšiřující řezná hlava rozmývána vysokotlakou pumpou a nadvýrub protlaku byl přimazáván bentonitem. Po dokončení pilotního vrtu bylo vnitřní soutyčí vytaženo do startovací šachty za současného zatahování hadic pro vodu a bentonit. Dalším faktorem zvyšující tlačnou sílu bylo přerušení protlačování pažnic. Při zastavení kolony delší než 30 m pak bylo druhý den nutné vyvinout extrémní tlačnou sílu. Překročení max. tlačné síly by pak mohlo mít až fatální důsledek.

Hloubení Š66 za extrémního přítoku podzemních vod

Dne 20. 9. 2022 byl v průběhu hloubení na Š66 zastižen masivní přítok vody a materiálu dovnitř šachty. Ukázalo se, že rohové štětovnice nebyly zaberaněné do požadované úrovně. Práce bylo nutné z tohoto důvodu pozastavit do té doby, než subdodavatel navařil 4 ks rohů štětovnic, které následně zaberanil o cca 2 m níže. Současně i všechny štětovnice na stavební šachtě Š66 byly zaberaněny do hloubky o 61 cm výše, než bylo uvedeno v projektu. Po zaberanění rohových štětovnic na požadovanou úroveň práce probíhaly dále. Hloubení již ale probíhalo v silně zvodnělém prostředí a přítoky do šachty skrz její dno byly značné. Přítoky skrz dno stavební šachty nebylo možné vyčerpat do té míry, aby bylo možné převzít základovou spáru a zrealizovat na ní štěrkovou podkladní vrstvu a následně vybetonovat ŽB desku. Při hloubení tvořila rozpojená rašelina po styku s vodou nečerpatelnou směs. Za těchto okolností jsme nebyli schopni zajistit předání kvalitní základové spáry a pokračovat v navazujících pracích na této stavební šachtě. Ve snaze nepozastavit naše práce jsme začali s realizací provizorní dřevěné podlahy v cílové šachtě Š66. Následně byl proveden protlak z Š67 do Š66, poté byla vrtná souprava přesunuta do Š65 na poslední dva protlaky. Po dlouho trvajících jednání byl domluven následující technologický postup na sanaci dna: vysátí bahnin ze dna šachty pomocí výkonného sacího bagru; pokládka geotextílie; pokládka lomového kamene 63/125; pokládka štěrku 4/8 se zhutněním; pokládka geotextílie; pokládka štěrku 4/8 se zhutněním; za stálého čerpání podzemní vody realizace ŽB desky s kari-sítí již dle projektu.

Sednutí revizních šachet v Š69 a Š70

Niveleta den šachet byla prvně zaměřena po osazení šachtového dna a dopojení kanalizačního sklolaminátového potrubí. Po provedení zásypu a vytažení štětovnic bylo provedeno kontrolní měření. K poklesu v těchto šachtách došlo po vytažení štětovnic, které byly vytaženy po zásypu stavebních šachet. Z geodetických zaměření byl patrný pokles celé konstrukce ŽB desky a vstupní kanalizační šachty, a to na šachtě Š70 o -84 mm a na šachtě Š69 o -64 mm. V ostatních šachtách (Š74 a Š71) byly poklesy zanedbatelné. Při vytahování štětovnic došlo i k vytažení většího množství zeminy, které bylo deponováno okolo šachet. Současně s poklesem šachtových den došlo i ke změně spádů přiléhající kanalizace, a to cca 6 m na každou stranu od šachtového dna u Š69 i Š70. Z toho plyne, že úseky kanalizace mezi šachtami nepoklesly, a tak bylo kanalizační potrubí částečně prohnuto do oblouku, což potvrzují kamerové zkoušky. Opakované měření neprokázaly další poklesnutí šachtových den. Firma HYDROTECHNIK PRAHA spol. s r.o. navrhovala pokusit se zvýšit úroveň dna v šachtách Š69 a Š70 pomocí zkušební kompenzační injektáže. Projektant ale konstatoval, že pravděpodobnost zvýšení dna obou šachet pomocí injektáží není v daných podmínkách příliš pravděpodobná. Protože ale realizované injektáže velmi pravděpodobně definitivně zamezí i výhledovému poklesu šachet (po realizaci polní cesty), nakonec s provedením injektáží souhlasil. Téměř po 9 měsících od uplynulé události rozhodl správce stavby na základě požadavku projektanta o zastavení vytahování štětovnic, které tak byly ponechány v zemi a upáleny cca 2 m pod definitivním terénem. Ohledně podinjektování a stabilizace šachet stále není rozhodnuto. Z výsledků geotechnického monitoringu je zřejmé, že již k žádnému poklesu šachet nedochází. Projektant proto nově nedoporučil realizovat injektáže, a to i z důvodu, že i při snížení podélného sklonu kanalizace a výskytu krátkých protisklonů je kapacita stoky pro návrhový déšť dostatečná. S ohledem na tyto závěry nedoporučuje i zhotovitel jakýmkoli způsobem dále zasahovat do stavebnících konstrukcí. K dnešnímu dni však stavba stále není převzata objednatelem.

Závěrem

Stavba byla ve spoustě ohledech velice technicky komplikovaná. Geologické prostředí uhlířských jílů a rašelin společně s protlaky pod HPV se ukázalo jako poměrně složitá kombinace. I přes všechny tyto nástrahy se však podařilo dílo zdárně dokončit, a to ve stanoveném termínu. Důležité je však dílo předat objednateli, respektive investorovi. To se však vlivem výše zmíněných problémů stále nepovedlo dotáhnout do zdárného konce. Obecně ale hodnotím stavbu pozitivně. Firma, specializující se na bezvýkopové technologie, navrhla na základě podkladů technické řešení, pro které se investor následně také rozhodl, a to především s ohledem na příznivou cenovou kalkulaci. Tato varianta byla dále projekčně zpracována, zhotovitel se na daném základě rozhodl objednat strojní vybavení pro protlačování a stavba byla zrealizována dle smluvených podmínek v daném termínu. Závěrem lze říct, že investor i generální dodavatel byli spokojeni s vyřešením technického problému během výstavby. Tato stavba je ukázkou dobré spolupráce mezi investorem, generálním dodavatelem, projektantem a zhotovitelem bezvýkopových prací.

Ing. Jan Brabec