Přednášející Ing.Petr Bohuslav přiblížil posluchačům konkrétní zkušenosti z praxe, související s mnohdy nejednoduchým procesem plánování a projektování technologií TZB v rámci výstavby či rekonstrukce budov. Přednáška zahrnovala dvě případové studie poukazující na komplexnost problému systému vytápění využívajících kondenzační kotle:

• Rekonstrukce historické budovy v centru Prahy

• Komplexní řešení – skladovací hala Lekkerland

Rekonstrukce historické budovy v centru Prahy

Cíl investora a developera je na počátku každé investice zcela zřejmý. Postavit či zrekonstruovat budovu s použitím moderních technologií, přičemž často náklady na pořízení hrají velkou roli v rozhodování. Ne vždy však tato nevinná myšlenka vede k požadované úspoře. Mezi jeden takový projekt patří rekonstrukce historické budovy v centru Prahy.

Jedná se o stavbu plnou zeleně, prosklených stěn, kovu, mramoru a elegance. Propracované technologie osvětlení, individuální nastavení teploty a chlazení, možnost regulace vlhkosti v místnostech, automatická stínící technika a mnohé další nasvědčuje o exkluzivitě prostor. Moderní přístup k šetrnosti celého komplexu budovy k životnímu prostředí zastřešuje certifikace LEED Gold. Bohužel však ani tato mezinárodně uznávaná značka kvality nezaručuje aplikaci ekologického a efektivního řešení zdroje vytápění.

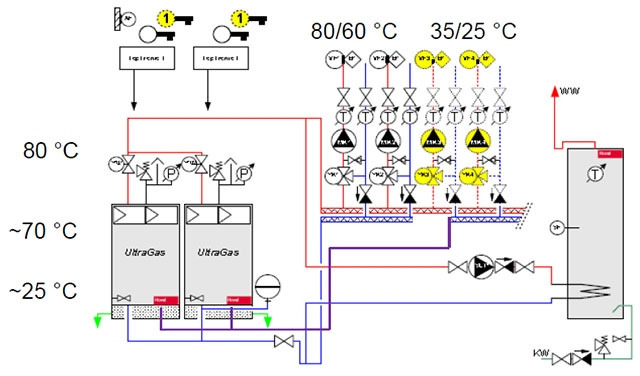

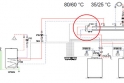

Rekonstrukce budovy zahrnovala obnovu kancelářských prostor v osmi nadzemních podlažích o celkové výměře 6830 m2 a doplnění stávající rekonstruované budovy novou částí v prostorech původního vnitřního dvora. Součástí rekonstrukce a jedním ze záměrů investice bylo také vybudovat efektivní zdroj tepla, který dokáže maximálně využít energii obsaženou v palivu a přenést ji podle potřeby do budovy. Těmto požadavkům odpovídal projekt zahrnující dvojici kondenzačních plynových kotlů UltraGas 800D. Schéma zapojení demonstruje následující obrázek:

Technické řešení kondenzační kotelny

Při vlastní realizaci došlo vlivem úspory nákladů investora k záměně kondenzačních kotlů Hoval za jiný typ zařízení, které zdánlivě podle technických podkladů vykazuje podobné vlastnosti. Taková záměna však s sebou nesla další potřebná opatření a to především změnu v hydraulickém zapojení a především ovlivnila funkčnost celého topného systému budovy.

Pokud bychom měli detailněji popsat přiložené schéma systému, dojdeme k viditelným rozdílům. Schéma s kotlem UltraGas pracuje na bázi velkoobjemového kotle bez nutného průtoku, tudíž ve schématu nenaleznete čerpadla na primárním (kotlovém) okruhu a tím pádem ani hydraulický vyrovnávač dynamických tlaků (anuloid).

Na straně spotřebiče je vidět rozdělení topných okruhů na dvě skupiny. Teplejší okruh, například pro vzduchotechniku s teplotním spádem 80/60 °C, okruh s nízkým teplotním spádem 35/25 °C pro podlahové vytápění a ostatní topné okruhy s nižšími požadavky na teplotu.

Je známo, že rosný bod spalin se pohybuje kolem 57 °C. Pokud by došlo ke smíchání vratné vody ze všech okruhů, je patrno, že by se teplota pohybovala nad tímto bodem a tím by nedocházelo ke kondenzaci spalin a k využití latentního tepla v nich obsaženém. Proto je důležité si všimnout oddělení teplé a studené zpátečky jak na kotlích, tak na rozdělovači. Díky tomu lze studenou vratnou vodou zajistit proces kondenzace. Požadavek na výstupní teplotu vody z kotle se řídí nejvyšším požadavkem systému. V našem případě tedy 80°C. Díky konstrukci kotlů UltraGas není třeba hlídat ∆T a teplota vratné vody může být 25°C.

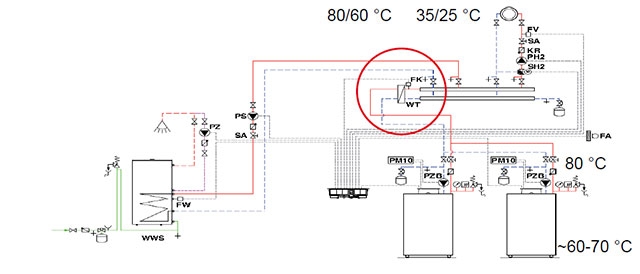

Při porovnání s použitým schéma realizované instalace je patrné, že při záměně nebyl brán zřetel na návrh topného systému, ale pouze na cenu technologie.

Protože zdroj je v daném případě tvořen dvojicí kondenzačních kotlů, které svojí konstrukcí a hydraulickým odporem vyžadujících vlastní čerpadlo na primárním okruhu pro zajištění průtoku, je zde instalována skupina poměrně velkých čerpadel, která jsou v provozu prakticky nepřetržitě.

Aby byly zajištěny podmínky pro práci jednotlivých čerpadel, je okruh zdroje a okruh spotřebičů oddělen hydraulickým vyrovnávačem dynamických tlaků. Instalované kotle svojí konstrukcí nepřipouští teplotní rozdíl mezi vstupem a výstupem vyšší než 20K; průtok je tedy dimenzován na tento teplotní spád. V okamžiku, kdy hoří oba kotle na maximální výkon, je teplotní spád 20K. Ovšem v situaci, kdy je výkon omezen, je přímo úměrně nižší i teplotní spád kotlového okruhu (v odpovídajícím poměru). Kotle musí produkovat teplotu danou požadavkem distribuce, teplota zpátečky kotlového okruhu je tedy značně zvyšována a to je další důvod, proč se kotle za dané situace zcela dostávají mimo reálný provoz kondenzace.

Ke kondenzaci dochází, podaří-li se ochladit spaliny pod teplotu rosného bodu, přičemž se uvoluje kondenzační teplo a účinnost se výrazně zvyšuje. Kondenzační teplo představuje asi 11% energie obsažené ve spáleném plynu a zvýšení účinnosti je závislé na dosaženém stupni vychlazení spalin. Reálný rozdíl mezi kondenzačním a nekondenzačním provozem se u kondenzačních kotlů pohybuje okolo 10% (pro zajímavost: oproti nízkoteplotním kotlům, kde se teplota spalin u starých zařízení může pohybovat i okolo 200 °C, může být rozdíl až 25%).

V daném případě tedy tyto náhradní kotle - i přes velmi dobré podmínky na straně spotřebiče - nejsou a v podstatě ani nemohou být provozovány v kondenzačním režimu.

Záměna řešení v číslech

Ačkoliv se může zdát záměna jistého typu kondenzačního kotle za jiný typ jako zcela jednoduchá a bezproblémová, celková záležitost je mnohem komplexnější a prostá výměna jednoho kotle za jiný nestačí. V našem případě přinesla sice záměna kondenzačních kotlů úsporu na investici do zařízení s důsledkem výrazného zvýšení provozních nákladů.

Předpokládejme, že plynová kotelna o výkonu 750kW protopí průměrně 1 257 000 Kč ročně. Úspora, kterou by přinesla původní varianta kotlů s účinností 109% fungující v režimu kondenzace, odpovídá 10% nákladů na plyn, tedy 127 500 Kč ročně. Spotřeba elektrické energie v případě čerpadel kotlového okruhu, předpokládáme-li velikost a délku provozu a současné ceny energie, odpovídá spotřebě cca 5 000 kWh/rok a odpovídá zhruba částce 20 000 Kč ročně. Celkem se jedná o částku 147 500 Kč/rok, o kterou je provoz instalované technologie každoročně dražší.

Úspora investice záměnou kotlů měla proti sobě vynaložené prostředky na oběhová čerpadla a jejich ovládání, hydraulický vyrovnávač a v daném případě i propojení odvodu spalin. Navíc, vzhledem k materiálu a konstrukci, u kotlů nelze předpokládat tak dlouhou životnost jako u původně navrhovaných kotlů dosahující až 30 let.

Záměna v číslech:

• Náklady na kotelnu o výkonu 750kW cca. 1 275 000Kč/rok

• 10% úspora nákladů na plyn ~ 127 500 Kč/rok

• Navýšení spotřeby el.energie 5000 kWh/rok ~ 20 000Kč/rok

Celkové zvýšení provozních nákladů = 147 500Kč/rok

Dodatečná investice

• Oběhová čerpadla, jejich ovládání, hydraulický vyrovnávač, propojení odvodu spalin

Celková úspora na investici proti původnímu návrhu: cca 100 000 Kč

Životnost kotlů

• Aktuální řešení – materiál Al – větší důraz na kvalitu vody - předpoklad životnosti 10-15 let

• Technologie Hoval – kombinace uhlíkatá, nerezová ocel – předpoklad životnosti až 30 let

Investice do moderních technologií, inteligentních systémů regulace s sebou nese mnohá rozhodování a vyžaduje komplexní znalost problematiky. Vlastní certifikace budov potom není bohužel zárukou, že vlastní aplikace technologií bude optimální. Proces plánování a realizace ovlivňuje řada činitelů, které nezávisle na sobě jistou mírou ovlivňují finální podobu budovy včetně jejich užitných vlastností. Úspory investic tak často nemusejí být ani úsporami v pravém slova smyslu, neboť mohou mít mnohem hlubší dopad ovlivňující provozní náklady, životnost a fungování systému jako celku. V případě první případové studie týkající se rekonstrukce historické budovy v centru Prahy se bohužel jedná o postup, který demonstruje realitu výstavby, kdy následné provozní náklady nese budoucí nájemce nebo nový vlastník.

Komplexní řešení – skladovací hala Lekkerland

Případová studie komplexního řešení Lekkerland popisuje úspěšný projekt, který vznikl za pomoci a podpory specialistů Hoval. Před zamýšlenou investicí švýcarského investora, firmy zabývající se logistikou, byl připraven návrh komplexního řešení zahrnujícího rekonstrukci a novostavbu logistické haly. Projekt vycházel z vlastností stávající budovy s celkovou výměrou 18 000m2, výškou regálů 12m, spotřebou energie 1783hod/rok, tepelnými ztrátami 1 335kW a cenou energie 50€/MWh. Halou prochází rychloobrátkové zboží, běžná vnitřní teplota se pohybuje na úrovni 15 ºC. Lze uvažovat s provozem 24 hodin, 365 dní v roce.

Pro zajištění maximálních úspor bylo navrženo komplexní řešení zahrnující kondenzační kotel Hoval UltraGas 450 a 900D (tedy skupinu kotlů o celkovém výkonu 3 x 450 kW), 29 cirkulačních jednotek Hoval TopVent® DHV-9/C a regulaci Hoval.

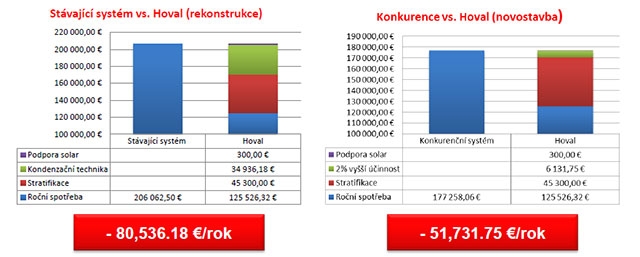

Předpokládáme-li rekonstrukci skladové haly zahrnující navržené systémové řešení, podaří se roční spotřebu energie snížit o 80 536 € ročně. V případě novostavby byla připravena studie porovnávající roční provozní náklady s průměrným konkurenčním řešením, dosahující snížení provozních nákladů o 51 731 € ročně. Porovnání demonstruje následující obrázek.

Z výše uvedeného tak lze závěrem říci, že pomocí systémových řešení a jejich správné aplikaci lze zajistit významné provozní úspory. Správně zvolený a připravený projekt může zajistit provozovateli výrazné úspory v nákladech na energie. V daném případě až 30% úspory díky nižší spotřebě vznikající odstraněním stratifikace teplého vzduchu v hale, až 15% úspory dosahované využitím kondenzační technologie a úspory pokrytím spotřeby teplé vody solárním ohřevem (až 60% proti původním nákladům na ohřev teplé vody).

Řešíte konkrétní projekt a potřebujete konzultaci? Kontaktujte specialisty Hoval ZDE.