V roce 2011 byla provedena rozsáhlá diagnostika z níž vyplynulo, že spodní stavba nebyla dobře provedena – nutnost demolice mostních pilířů. V roce 2013 bylo zjištěno, že je vyčerpána únavová kapacita mostovky a byla již vyčerpána možnost rektifikace kolejových dilatačních zařízení na mostě. Z těchto důvodů byla již dříve snížena traťová rychlost na mostě na 100 km/hod.

V původním stavu byla každá z kolejí převedena přes odlehčovací rameno řeky Dyje mostem tvořeným třemi po sobě jdoucími prostými poli o rozpětích 24,0 + 63,0 + 24,0 m. Krajní pole byla tvořena trámovou konstrukcí s plnostěnnými hlavními nosníky a spodní ortotropní mostovkou. Střední pole bylo tvořeno Langerovým trámem. Spodní stavba byla tvořena opěrami a dvěma pilíři. Opěry a pilíře byly ze železobetonu a byly založeny hlubinně. Na mostě se nacházel svršek tv. R65 s přímým upevněním k mostovkovému plechu.

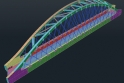

Původní most byl nahrazen novým ocelovým mostem o jednom otvoru na nové spodní stavbě. Ocelová konstrukce je plnostěnná s dolními trámy uzavřeného průřezu vyztuženými netuhým obloukem se síťovanými táhly. Jedná se o prosté pole, o tzv. „síťovaný oblouk“. Ve střední části trámů hlavních nosníků je proveden balast z vysušeného křemičitého písku pro rektifikaci napětí v táhlech. Nosná konstrukce je uložena na všesměrně pohyblivých ocelových kalotových ložiscích s vodícími ložisky uprostřed na obou opěrách. Podélné účinky jsou zachyceny pákovým systémem pro řízení dilatace mostu. Jedinečnost nosné konstrukce spočívá v šikmosti mostu (41°), svařovaných táhlech oblouku a použití pákového systému řízené dilatace mostu použitého pro šikmé uložení – v ČR poprvé. Mostovka je izolována stříkanou izolací.

Opěry spodní stavby byly provedeny před stávajícími opěrami. Založení nových mostních opěr bylo provedeno hlubinně na železobetonových vrtaných pilotách průměru 1 200 mm délek 15,0 až 18,8 m. Pro zajištění vodorovné stability mostních opěr je osazen systém šestipramencových trvalých kotev. Pod každou opěrou je 8 ks kotev délky 27,0 m ve dvou úrovních. Spodní stavba byla betonována postupně po pracovních celcích od středu směrem ke krajům. Postup byl předepsán projektovou dokumentací. Rub opěr byl zaizolován pásovou izolací. Původní pilíře byly odbourány.

Pro most bylo použito následné barevné řešení:

• Táhla, ztužení oblouků (mezi oblouky), zábradlí a ložiska OK mostu ... žlutá

• Část vnějšího spodního trámu HN pod rozšířením + dolní líc, příruby všech pásnic trámů hlavních nosníků + dolní líc a příruby všech dolních pásnic příčných výztuh včetně koncové příčné výztuhy ... antracitová

• Chodníky na koncích ocelové konstrukce v místě dilatačního závěru ... šedá

• Ostatní ocelové povrchy ... bílá

• Římsy spodní stavby ... „syrový“ beton

• Opěry, dříky křídel, chodníky, závěrné zídky, hrobečky ... antracitově probarvený beton

Barevné řešení bylo určeno architektem mostu Ing. arch. Václavem Kociánem takto:

„Hlavní barvou mostu je neutrální bílá, barva čistoty a elegance. V kontrastu s bílou jsou spodní části mostu opatřeny antracitovou černou, v pohledu nevýrazná barva pro vylehčení konstrukce. Barva použitá na nosných táhlech, příčném ztužení a zábradlí je žlutá, jakožto barva slunce, barva zaujetí a barva detailu, jež přiláká pozornost, ale nenaruší klidné přírodní prostředí.“

Stavba se skládá z 21 provozních souborů a stavebních objektů, kde hlavním objektem byl objekt mostu. Součástí stavby byly objekty zabezpečovací zařízení, zajištění výhybny, železničního svršku a spodku, kabelového a trakčního vedení.

Postup výstavby:

Pro umožnění výstavby v jedné vyloučené a jedné provozované koleji a současně dvoukolejného provozu z rakouské strany byla před stavbou provedena výstavba výhybny. Výhybna byla situována cca 500 m od mostu ve směru na Rakousko. Tím bylo umožněn provoz z rakouské strany dvoukolejně a na mostě po jedné koleji.

---------------------------------------------------------------------------------------

Investor: Správa železniční dopravní cesty, státní organizace,

Zpracovatel dokumentace: EXprojekt s. r. o., Ing. David Rose

Zhotovitel stavby: společnost „Břeclav most – Firesta + AŽD“

Stavba byla realizována zhotovitelským sdružením „Břeclav most – Firesta +AŽD“.

Objem prací hlavních dodavatelů: Firesta 83 %, AŽD 11 %, EŽ 6 %.

Zhotovitelem mostního objektu byl vedoucí společník společnosti firma FIRESTA – Fišer, rekonstrukce, stavby a. s. Firma FIRESTA provedla stavbu objektu vlastními kapacitami s dvěma vyjímkami – velkoprůměrové piloty provedla firma GKR a oblouk první ocelové konstrukce provedla firma DT Prostějov (z důvodů urychlení výstavby).

Hlavní parametry mostu:

Rozpětí nosné konstrukce: 97,500 m

Délka mostu: 129,90 m

Šikmost mostu: 41°

Konstrukční výška NK mostu: 15,64 m v polovině rozpětí

Šířka mostu: 16,90 m (1 NOK 8,15 m)

Časová osa postupu prací:

11 – 12/2014 Montáž výhybny – nutnost dvojkolejného provozu na rakouské straně

11/2014 – 1/2015 Zřízení velkoprůměrových pilot v koleji č. 2

po demontáži a zpětné montáži krajních polí původního mostu

1 – 12/2015 Rekonstrukce mostu v koleji č. 1 – nová ocelová konstrukce

montována v ose koleje, prováděn jen podélný výsun

8/2015 – 7/2016 Rekonstrukce mostu v koleji č. 2 – nová ocelová konstrukce

montovaná vedle koleje č. 2, prováděn podélný a příčný zásun

7 – 8/2016 demontáž výhybny

8/2016 dynamické zatěžovací zkoušky

---------------------------------------------------------------------------------------

V krátkodobých výlukách v 2. koleji při vyjmutých krajních polích původního mostu byly provedeny velkoprůměrové piloty části opěry ve 2. koleji. Po zřízení pilot byly krajní pole vráceny a opět zprovozněna 2. kolej. Nutnost provedení založení v 2. koleji bylo dáno požadavkem projektové dokumentace na společnou opěru pro oba mosty.

Rekonstrukce mostu započala vyloučením 1. koleje a provedením demontáže stávající nosné konstrukce pomocí kolejového jeřábu GEK 80. Poté byly zahájeny na práce na velkoprůměrových pilotách v 1. koleji. a byly odbourány původní pilíře.

Po provedení pilot byly zahájeny práce na opěrách. Byly provedeny výkopy stavebních jam, podkladní betony, odbourány hlavy pilot. Stavební jámy byly pažené. Následovaly zemní kotvy a betonáže 48 celků každé opěry podle požadavků projektové dokumentace.

Současně s pracemi na spodní stavbě započala výroba nové ocelové konstrukce v mostárně firmy FIRESTA.

Dále probíhaly práce na založení vysouvací dráhy a montážní plošiny v ose koleje č. 1. Montážní plošina byla založena na náspu za rakouskou opěrou, výsun mostu probíhal ze strany od Vídně. Vysouvací dráha byla založena na mikropilotách, Použití mikropilot bylo dáno požadavkem předepsaných poklesů při výsunu a velkým množstvím různých zbytků původních konstrukcí pod mostem. Na skupinách mikropilot byly provedeny železobetonové desky (i z důvodů příčného ztužení) a na nich byly postaveny pilíře z materiálu PIŽMO.

Montáž nové konstrukce probíhala na montážní plošině za rakouskou opěrou. Byl proveden návoz jednotlivých dílů hlavních nosníků a mostovky. Poté byl proveden podélný výsun do otvoru a pak následovala montáž oblouku a ztužení oblouku.

Samostatnou kapitolu při montáži ocelové konstrukce tvořila montáž a napínání táhel. Každé táhlo bylo ještě před zavěšením na oblouk osazeno dvěma tenzometry, tenzometry byly taktéž osazeny i oblouky a trámy. Tenzometririe byla sledována po celou dobu osazování táhel. Postup osazování táhel tvořil samostatný dlouhý elaborát. Projektant si vytvořil vlastní výpočtový model a hodnoty napínání jednotlivých táhel byly po jednotlivých etapách upravovány.

Zjednodušeně by se dalo popsat osazování táhel následovně:

• První cyklus měření M1: tenzometrie oblouků bez zavěšených táhel, po uvolnění bárek, po zavěšení táhel na oblouk.

• Kalibrace měření teploty: měřeno v 4:00, 8:00, 12:00, 16:00, 20:00, 24:00 na 20 místech současně na osluněné a neosluněné straně – stanovení závislosti mezi délkou NK a naměřenými hodnotami napětí.

• Hluché napnutí táhel (skupiny táhel) – druhý cyklus měření M2: měření tenzometrie oblouku, trámů, na táhlech , teplota táhel, teplota oblouku – napínání 16 táhel.

• Měření posunů volných konců táhel s přesností 0,1 mm.

• Průběžná geodetická kontrola podpůrných konstrukcí.

• Nastavení délky táhel (zkrácení).

• Teplotní rozdíl mezi fázemi napínání.

• Napínání táhel (8 fází u NOK1, resp. 7 fází u NOK2), fáze včetně vnášení předpětí i bez (max. síla 600 kN).

• Aplikace balastu do trámů u obou NOK, u NOK 2 aplikace dodatečného balastu cca 250 tun.

• Demontáž podpůrných bárek trámů.

• Monitoring.

V průběhu montáže táhel byly hlavní nosníky vyplněny trvalým balastem z vysušeného křemičitého písku – v jedné konstrukci je cca 150 t.

V této době již probíhala příprava montážní plošiny a vysouvací dráhy pro novou ocelovou konstrukci pro 2. kolej. Pro urychlení prací byl použitý jiný způsob. Nová konstrukce byla smontována vedle koleje č. 2 za břeclavskou opěrou. Založení montážní plošiny bylo provedeno na štěrkových pilotách. Založení vysouvací dráhy bylo opět na mikropilotách.

Po osazení NOK1 na ložiska, provedení izolací byly provedeny práce na přípravě prvků systému řízené dilatace mostu (SŘDM). Po osazení dilatací a zatížení mostu stálým zatížením (železniční svršek) byl systém SŘDM aktivován.

Poté proběhly v 1. koleji statické zatěžovací zkoušky a na mostě byl v první koleji zaveden provoz rychlosti 50 km/h.

Po osazení NOK1 na ložiska byly zahájeny práce na montáži NOK2 a vysouvací dráhy pro NOK2. Výroba konstrukce NOK2 započala ihned po dokončení výroby NOK1, montáž probíhala obdobně jako u NOK1. Vysouvací dráha pro podélný výsun byla provedena z materiálu PIŽMO a pro příčný výsun ze železobetonových prvků.

Po provedeném podélném výsunu byla provedena montáž oblouku a ztužení oblouku. Na požadavek projektanta (aplikace využití zkušeností z NOK1) byla konstrukce před montáží táhel osazena dočasným balastem (železobetonovými panely) o hmotnosti cca 250 t. Počet fází byl snížen sloučením 1. a 2. fáze, jinak postup byl obdobný.

Po provedení táhel byl proveden příčný zásun i s dočasným balastem, který byl využit i pro přednastavení SŘDM. Další práce proběhly obdobně jako u NOK1.

Po demontáži výhybny byly provedeny dynamické zatěžovací zkoušky a zkoušky brzděním pojezdy dvojicí lokomotiv Taurus a požadovaného množství plně naložených vozů. Pro dynamické zatěžovací zkoušky to bylo 9 vozů, pro zkoušky brzdění 1.

Závěr:

Díky úsilí všech zúčastněných stran se podařilo dokončit dílo, které je na české železnici v několika bodech unikátní. Výroba a montáž ocelové konstrukce patřila k těm nejnáročnějším, které společnost Firesta realizovala.

Ing. Antonín Směták

Ing. Petr Šťasta

FIRESTA - Fišer, rekonstrukce, stavby a. s.

Mlýnská 68, 602 00 Brno, tel.: 543 532 231, 233, fax: 543 532 232

e-mail: firesta@firesta.cz, www.firesta.cz